| 元器件 | 失效模式 | 失效机理 | 检测方法(待补充) |

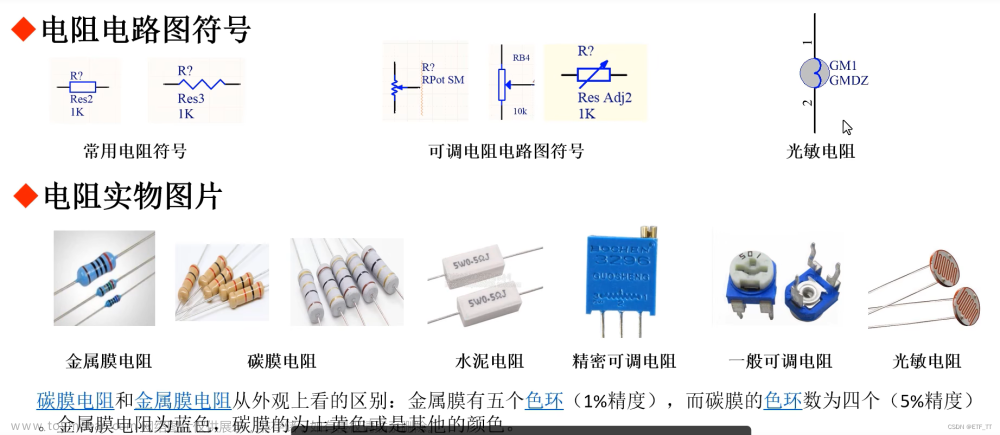

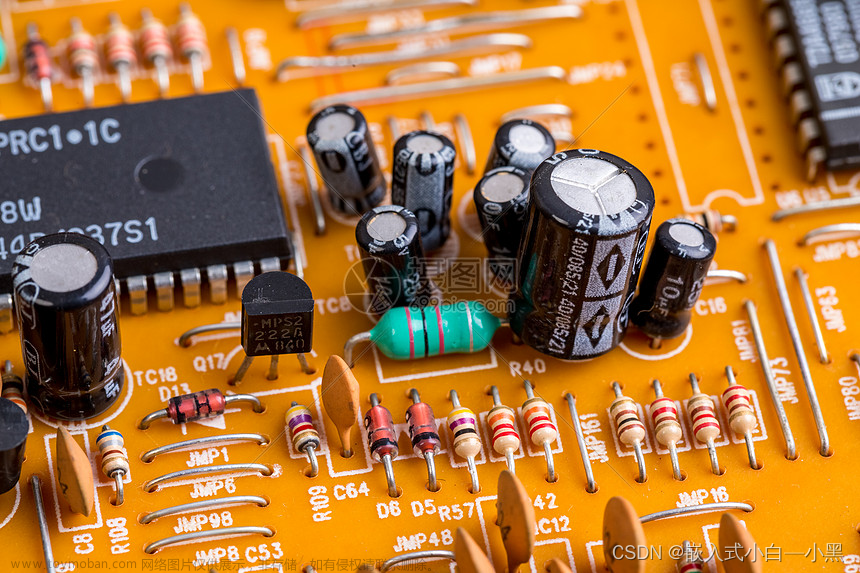

| 贴片电阻 | 开路 | EOS电阻膜烧毁或大面积脱落; | 外观检查/万用表阻抗测试; |

| 基体受外力断裂; | 高低温循环试验; | ||

| 引线帽与电阻体脱落; | X-Ray; | ||

| 焊盘空焊/虚焊/假焊; | 目视检查/AOI/电磁振动试验台/X-Ray(常见); | ||

| 短路 | 银离子迁移; | 断开电路测电阻; 高温高湿试验; 离子迁移分析; [化学试剂去除表面保护层(白色异物)-对电阻膜表面进行mapping分析(白色异物为Ag)-对电阻电极进行EDS成分分析(电极焊锡中含有Ag)] |

|

| 电晕放电; | —— | ||

| 阻值超差 | 过电压、过电流 | 目视有烧蚀痕迹/万用表测试阻抗偏大; | |

| 引线帽与电阻体接触不良; | X-Ray/万用表测试阻抗偏大/去保护图层后用机械探针测定接触电阻; | ||

| 电阻膜有缺陷或退化; | 加电应力用红外热像仪作热分布图,以估计刻槽不良或膜厚不均匀引起过热点的可能性; | ||

| 电阻膜氧化; | 去保护图层后,利用理化分析仪器对电阻膜作成分和结构分析,确定电阻膜的氧化、吸附和晶化情况以及杂志含量; | ||

| 基体有可动钠离子; | 加正偏反偏电压; | ||

| 保护涂层不良; | 湿热循环试验来确定保护图层是否完整 | ||

| 贴片电容 | 开路 | 引线断开; | RLC测试仪; |

| 焊盘虚焊; | 目视检查/AOI/电磁振动试验台/X-Ray(常见); | ||

| 短路 | 机械应力产生裂纹(PCB应力、撞击等); | 万用表阻抗测试/X-Ray/扫描声学显微镜检查; | |

| 过电压击穿; | 外观检查/万用表阻抗测试; | ||

| 电介质缺陷; | 高倍光学显微镜/扫描电镜检查,揭示电介质孔洞、裂纹、结晶肿块、划痕、气泡、漏电通道; | ||

| 电介质老化; | —— | ||

| 容值超差 | 潮湿影响; | RLC测试仪/高温存储后电特性可恢复; | |

| 离子迁移; | 离子迁移分析; [化学试剂去除表面保护层-对电阻膜表面进行mapping分析-对电阻电极进行EDS成分分析] |

||

| 电极损坏; | RLC测试仪/X-Ray/扫描声学显微镜检查 | ||

| 焊盘虚焊 | 目视检查/AOI/电磁振动试验台/X-Ray(常见); | ||

| 电解电容 | 容量降低 | 高温致电解液挥发; | RLC测试仪; |

| 纹波过大使ESR损耗增加发热严重; | RLC测试仪; | ||

| 漏电流增加 | 过电压、过温 | 系统静态电流测试 | |

| 短路 | 过电压 | 万用表阻抗测试 | |

| 开路 | 焊盘虚焊 | 放大镜观察; | |

| 电感 | 开路 | 过电流烧穿; | 万用表阻抗测试 |

| 回流焊或应用场景的急冷急热产生应力致电感内部开路; | 万用表阻抗测试 | ||

| 焊盘虚焊; | 目视检查/AOI/电磁振动试验台/X-Ray(常见); | ||

| 电感烧结不好等原因在贴片或者应用过程外力冲击机械过应力致磁体破损; | 万用表阻抗测试、X-Ray | ||

| 电感制造过程内部产生微裂纹,回流焊时急冷急热产生应力使微裂纹增大致磁体破损; | 万用表阻抗测试、X-Ray | ||

| 短路 | 过电流,漆包线受热损坏; | 电感层间短路自动测试系统 | |

| 感量超差 | 过热致电感材料出现退磁现象,电感量上升。 | RLC测量仪、电感测量仪 | |

| 磁珠 | 阻抗增大 | 过电流 | 万用表阻抗测试 |

| 开路 | 过电流 | 万用表阻抗测试 | |

| 二极管 | 短路 | EOS | 电路上电压测试接近0V; 取下二极管万用表两个方向测试阻抗都接近0Ω; X-Ray; CT; |

| 开路 | 内涂料裂纹(温度和机械应力裂纹拉断内引线); 电极键合不良致开路; |

电路上电压测试接近电路电压; 取下二极管万用表两个方向测试阻抗都接近无穷大; X-Ray; CT; |

|

| 正向压降增大20% | 工艺缺陷+温度应力; 老化; |

电压测试; | |

| 反向漏电流10x | 工艺缺陷+温度应力; 老化; |

漏电流测试; | |

| 三极管 | 集电极-发射极短路 | EOS过电压、EOS过电流 | 目视检查; 万用表测试集电极-发射极是否导通; X-Ray; CT; |

| 集电极-发射极开路 | 内涂料裂纹(温度和机械应力裂纹拉断内引线); | X-Ray; CT; |

|

| 直流放大系数hFE退化 | 工艺缺陷+温度应力; 老化; |

放大电路场景中对比测试放大增益 | |

| MOS管 | 漏-源极短路 | EOS过电压、EOS过电流、ESD; 外部机械应力; |

目视检查; 万用表测试漏-源极是否导通; X-Ray; CT; |

| 三个电极短路 | 浪涌引起瞬时过功率导致热烧毁; 芯片内部散热粘接不良,热阻大,芯片温升 过高致热奔烧毁; 外部机械应力; |

目视检查; 万用表测试三个电极是否导通; X-Ray; CT; |

|

| 漏-源极开路 | 内涂料裂纹(温度和机械应力裂纹拉断内引线); | X-Ray; CT; |

|

| 漏-源极导通阻抗10x | 工艺缺陷+温度应力; 老化; |

万用表测试导通阻抗 | |

| 增益1/10 | 工艺缺陷+温度应力; 老化; |

放大电路场景中对比测试放大增益 | |

| 栅极漏电流10x | 工艺缺陷+温度应力; 老化; |

漏电流测试 | |

| 栅极浮空,电压振荡 | MCU端口呈高阻态。 设计问题(NMOS未设计下拉电阻,PMOS未设计上拉电阻); 贴片工艺问题(NMOS栅极下拉电阻虚焊,PMOS栅极上拉电阻虚焊); |

检查电路设计; 电阻虚焊检查; |

|

| 继电器 | 接触阻抗增大 | 触点表面高温氧化; 触点表面电化学腐蚀; 触点表面受工艺污染有异物; 继电器老化,触点表面烧蚀碳化、缺损、凹凸不平等。 |

万用表阻抗测试; 拆解放大镜检查; |

| 接触时断时通 | 触点表面受工艺污染有异物; 继电器老化,触点表面烧蚀碳化、缺损、凹凸不平等。 |

万用表阻抗测试; 拆解放大镜检查; |

|

| 断电后无法断开 (触点粘连) |

容性接通粘连1:触点闭合回跳时产生反复拉弧可能在短时间内释放巨大能量,使接触面局部快速加热、软化、熔化,然后迅速冷却、凝固导致触点材料连接一体。 | 万用表阻抗测试; 拆解放大镜检查; |

|

| 容性接通粘连2:保护策略设计不合理产生远超额定电流的冲击浪涌电流。 | |||

| 分断粘连1:大电流分断时触点产生很大电弧,触点瞬间熔融。 | |||

| 分断粘连2:长期带载切断引起烧蚀积累导致腔体中分布很多蒸发物,绝缘性能下降,电弧很难灭掉,触点熔融。 | |||

| 加电后无法闭合 | 触点表面受工艺污染有异物; 继电器老化,触点表面烧蚀碳化、缺损、凹凸不平等; 线圈开路; 线圈短路; |

万用表阻抗测试; 拆解放大镜检查; 线圈阻抗测试; |

|

| 触点或线圈与壳体绝缘电阻下降 | 绝缘材料表面玷污; 银离子迁移; 绝缘材料退化; |

绝缘电阻测试; 耐压测试; |

|

| 线圈开路 | 焊点虚焊;引出线开路;漆包线开路。 | 线圈阻抗测试; | |

| 线圈短路 | 漆包线机械损伤; 漆膜电压击穿、漏电; |

线圈阻抗测试; | |

| 密封漏气 | 外壳损坏 | 外观检查 | |

| 光耦 | LED漏电 | ESD; | 使用光辐射显微镜(EMM)可确认漏电位置; 扫描电子显微镜观察; |

| EOS; | |||

| 芯片表面存在导电物质; | |||

| LED短路 | ESD; | 使用光辐射显微镜(EMM)可确认漏电位置; 扫描电子显微镜观察; |

|

| EOS; | |||

| 芯片表面存在导电物质; | |||

| LED开路 | 键合不良; | X-Ray; CT; |

|

| EOS导致键合丝烧断; | |||

| 芯片银浆粘接不良; | |||

| MOS开路或阻值增大 | EOS导致键合丝或金属丝烧断; | X-Ray; CT; |

|

| 键合不良; | |||

| 芯片表面离子玷污或有机胶中含氯离子导致键合点或铝布线腐蚀脱开; | |||

| MOS阻值减小 | EOS烧毁; | 光辐射显微镜(EMM)检查; 扫描电子显微镜观察; |

|

| 芯片粘接银浆污染芯片表面; | |||

| 光路传输不畅 | 导光胶开裂分层; | X-Ray; CT; |

|

| 腐蚀性氯离子在表面产生腐蚀开路; | |||

| 绝缘异常 | 腐蚀性氯离子在表面产生腐蚀漏电; | 绝缘检测; | |

| 变压器 | 开路 | 输入电压过高或变压器磁饱和点设计余量不足导致变压器磁饱和、初级电流猛增、线圈过热烧毁; | X-Ray; CT; |

| 漆包线腐蚀; | |||

| 短路 | (初级-次级同轴绕制)漆包线破损 | X-Ray; CT; 绝缘检测; |

|

| 绝缘异常 | (初级-次级同轴绕制)漆包线破损 | ||

| IC | 开路 | 爆米花效应(塑封内水分高温受热膨胀,塑封料与金属框架和芯片间分层,拉断键合丝。); | X-Ray; CT; 声学扫面检测; 光学显微镜检测; |

| 键合点生成金铝化合物致键合强度降低、开裂脱落; | |||

| 柯肯德尔效应(金铝键合时热压焊工艺由于高温金向铝迅速扩散,在金层一侧留下部分原子空隙,这些原子空隙自发聚集在化合物与金属交界面形成空洞,达到一定程度键合强度急剧下降,接触电阻增大,最终导致开路失效。); | |||

| 金属化电迁移(外电场作用下,导电电子和金属离子间相互碰撞,电子风使金属离子与电子流一起移动,正极端形成离子堆积小丘,负极端产生空洞,最终导致金属断开。); | |||

| 间歇开路 | 爆米花效应 | X-Ray; CT; 声学扫面检测; 光学显微镜检测; |

|

| 柯肯德尔效应 | |||

| 短路 (暗电流增大) |

ESD | 确认芯片漏电流是否增大; 使用光辐射显微镜(EMM)可确认漏电位置; 离子迁移分析; |

|

| EOS | |||

| 银离子迁移 | |||

| CMOS闩锁效应(VDD≥Vh) | |||

| 间歇短路 | CMOS闩锁效应(VDD<Vh) | —— | |

| 系统错误 | 老化(浴盆曲线后端)(趋于劣化) | —— | |

| 制造工艺(趋于劣化) | |||

| 复位 | EMC干扰 | 示波器抓取MCU复位引脚信号; 调试器查看复位标志位等信息; |

|

| NTC | 开路 | 持续过电压/过电流 | 万用表阻抗测试 |

| 阻值增大 | 持续过电压/过电流 | 万用表阻抗测试 | |

| 短路 | 长时浪涌电流引起异常温升,阻值下降导致电流进一步增大,恶性循环,最终导致焊接融化、线融化、电极扩散、NTC元件本体发红发热、融化、烧蚀。 | 万用表阻抗测试 | |

| 阻值突然下降 | 短时浪涌电流引起异常温升 | 示波器抓取电压波形 | |

| 绝缘异常 | 耐压击穿; | 绝缘电阻测试; 耐压测试; 目视检查; |

|

| 生产缺陷; | |||

| 线束/连接器 | PIN开路、接触阻抗增大、接触不良 | 母端扩孔不良(弹片变形,接触劣化); | 万用表阻抗测试; 剖面分析; 电压降测试(测试接触电阻); X-Ray; |

| 线束压接不良(压接处线束绝缘皮未剥开,接触劣化); | 瞬断测试设备; | ||

| 公端退PIN; | 放大镜检查 | ||

| 端子内有非金属异物; | 放大镜检查; X-Ray; |

||

| 线束断开; | 万用表测试线束是否导通 | ||

| 卡扣尺寸不良致接触劣化; | 万用表阻抗测试; 剖面分析; 电压降测试(测试接触电阻); X-Ray; |

||

| 氧化; | 放大镜观察; | ||

| 相邻PIN短路 | 端子内有金属异物; | 万用表阻抗测试; X-Ray; |

|

| 进水; | 目视观察是否有水渍; | ||

| Fuse | 开路 | 过流烧蚀; | 万用表阻抗测试; 目视检查/AOI/电磁振动试验台/X-Ray(常见); |

| 焊盘虚焊; | |||

| PCB走线/过孔 | 开路 | 过流烧蚀; 制造不良; 违规补线; |

高温高湿试验 |

| 短路 | 制造不良; | 高温高湿试验 | |

| 电池 (电芯/模组) |

电芯正负极短路 | 生产缺陷; | 观察模组有无冒烟、起火现象; 万用表测试电芯边电压是否异常(≤1V为正常); 放大镜观察铝壳有无腐蚀现象; |

| 长期振动外力导致电芯变形所致; | |||

| 电芯析锂形成锂晶枝刺穿隔膜所致; | |||

| 电芯漏液(绝缘异常) | 焊渣刺穿漏液; | 外观检查有无漏液痕迹、膨胀现象; 鼻子闻有无异常味道; 万用表测试电芯边电压是否异常(≤1V为正常); 绝缘电阻和耐压测试; |

|

| 碰撞、安装不规范造成密封结构破坏; | |||

| 焊接缺陷; | |||

| 缝合胶量不足造成密封性能不好; | |||

| 电芯胀气膨胀; | |||

| 电芯容量不可逆衰减 | 使用不当(过充电、低温充电、大电流充电)致电芯负极析锂; | 小电流充放电测试、电压平台的下降 | |

| 电芯胀气膨胀 | 电芯内部与水发生副反应产生气体; | 外观检查、产气量测试、CT测试 | |

| 电芯容量一致性差 | 生产制造工艺影响; | 下线容量100%全检 | |

| 电芯存放时间长短; | |||

| 电芯充放电期间的温度差异; | |||

| 充放电电流大小; | |||

| 均衡控制异常; | |||

| 自放电过大 | 制造时杂质造成微短路 | K值测试、拆解确认 | |

| 电芯采集线路开路/接触阻抗增大 | 汇流排虚焊; | DCIR测试,温升测试、X-ray测试、拉力测试 外观检查、低压接口通路测试 |

|

| FPC断裂; |

文章来源地址https://www.toymoban.com/news/detail-403081.html

文章来源:https://www.toymoban.com/news/detail-403081.html

到了这里,关于电子元器件失效模式及失效机理汇总的文章就介绍完了。如果您还想了解更多内容,请在右上角搜索TOY模板网以前的文章或继续浏览下面的相关文章,希望大家以后多多支持TOY模板网!