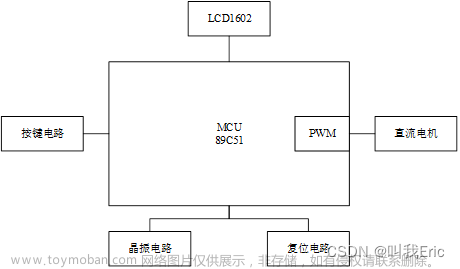

一、总体方案选择

1.1立体仓库模型的建立

自动化立体仓库是机械和电气、强电控制和弱电控制相结合的产品。它主要 由货物储存系统、货物存取和传送系统、控制和管理等三大系统所组成。货物存 储系统由立体货架的货格(托盘或货箱)组成,货架按照排、列、层组合而成立体 仓库储存系统;货物存取和传送系统承担货物存取、出入仓库的功能,它由有轨 或无轨堆垛机、出入库输送机、装卸机械等组成;自动化立体仓库视情况不同采 取不同的控制方式:有的仓库只采取对存取堆垛机、出入库输送机的单台PLC 控制,机与机无联系;有的仓库对各单台机械进行联网控制。

1.2功能需求

堆垛机要有三个自由度,即:水平、垂直、前后

堆垛机的运动由步进电机驱动

堆垛机水平运动和垂直运动可同时进行

堆垛机前进、后退和垂直运动时必须有超限位保护等

1.3系统设计的基本步骤

(1)深入了解和分析立体仓库的工艺条件和控制要求。

(2)确定I/O设备。根据立体仓库控制系统的功能要求,确定系统所需的用户输入、输出设备。

(3)根据I/O点数选择合适的PLC类型。

(4)分配I/O点,分配PLC的输入输出点,编制出输入输出分配表或者输入输出端子的接线图。

(5)设计立体仓库系统的梯形图程序,根据工作要求设计出周密完整的梯形图程序,这是整个立体仓库系统设计的核心工作。

(6)将程序输入PLC进行软件测试,查找错误,使系统程序更加完善。

二、硬件系统设计

2.1、可编程控制器的选型

可编程控制器的基本结构由输入/输出模块、中央处理单元、电源部件和编 程器等组成。PLC与计算机的基本组成一致,它实际上就是一种工业控制计算器。我们每次进行设计之前便是先对其选型

2.2、步进电机的选择

步进电机是数字控制系统中的执行电动机,当系统将一个电脉冲信号加到步进电机定子绕组时,转子就转一步,当电脉冲按某一相序加到电动机时,转子沿某一方向转动的步数等于电脉冲个数。因此,改变输入脉冲的数目就能控制步进电动机转子机械位移的大小;改变输入脉冲的通电相序,就能控制步进电动机转子机械位移的方向,实现位置的控制。当电脉冲按某一相序连续加到步进电动机时,转子以正比于电脉冲频率的转速沿某一方向旋转。因此,改变电脉冲的频率大小和通电相序,就能控制步进电动机的转速和转向,实现宽广范围内速度的无级平滑控制。

2.3、步进电动机驱动器的选择

步进电动机的运行需要有电子装置进行驱动,这种装置就是步进电动机驱动器。控制系统每发出一个脉冲信号,通过驱动器就使得步进电动机旋转一个步距角,也就是说,它把控制系统发出的脉冲信号转化为步进电动机的角位移。因此,步进电动机的转速与脉冲信号的频率成正比。

2.4、传感器的选择

2.5、微动开关的选择

2.6、电源的选取

2.7、电气原理图的设计

2.8、主电路图的设计

三、系统软件设计

3.1、编程规则

本系统运用博图编程软件进行梯形图顺控程序编写,在 编写梯形图的过程中遵循以下编程规则:

一、每个继电器的线圈和它的触点均用同一编号,每个元件的触点使用时 没有数量限制。

二、梯形图每一行都是从左边开始,线圈接在最右边(线圈右边不允许再 有触点)。

三、线圈不能直接接在左边母线上。

四、在一个程序中,同一编号的线圈如果使用两次,称为双线圈输出,它 很容易引起误操作,应避免。

五、在梯形图中没有真实的电流流动,为了便于分析PLC的周期扫描原理和逻辑上的因果关系,假定在梯形图中有“电流”流动,这个“电流”只能在梯形图 中单方向流动——即从左向右流动,层次的改变只能从上向下。

3.2、输入输出分配表

I0.0 |

启 动 |

I2.1 |

12号仓库的键 |

I4.2 |

小车向上限制 |

I0.1 |

手动/自动 |

I2.2 |

微动开关反映0号仓库 |

I4.3 |

小车向下限制 |

I0.2 |

取 出 |

I2.3 |

微动开关反映1号仓库 |

I4.4 |

小车向下超过 |

I0.3 |

送 进 |

I2.4 |

微动开关反映2号仓库 |

I4.5 |

小车送进限制 |

3.3、程序设计

启动程序:

显示操作错误程序:

对某号仓进行取货(送货)操作时,要确保0号仓库无货(有货),且某号仓库有货(无货),否则显示操作错误。程序太长具体看主页。文章来源:https://www.toymoban.com/news/detail-451026.html

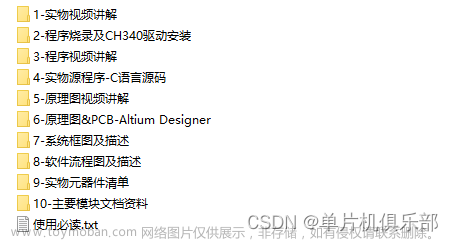

四、程序代码及框图资料

具体内容看主页文件文章来源地址https://www.toymoban.com/news/detail-451026.html

到了这里,关于【毕业课程设计】基于PLC的立体仓库控制系统设计的文章就介绍完了。如果您还想了解更多内容,请在右上角搜索TOY模板网以前的文章或继续浏览下面的相关文章,希望大家以后多多支持TOY模板网!