前言

具体啥是PID,我这里不做介绍,网上有大把的资料可查,以下我推荐几篇优秀文章以供大家参考:

- 史上最详细的PID教程——理解PID原理及优化算法 ---------- 【狂刀西瓜】

- 位置式PID与增量式PID区别浅析 ---------- 【Z小旋】

- 深入浅出PID控制算法 ---------- 【万般滋味皆生活】

一、整体框架

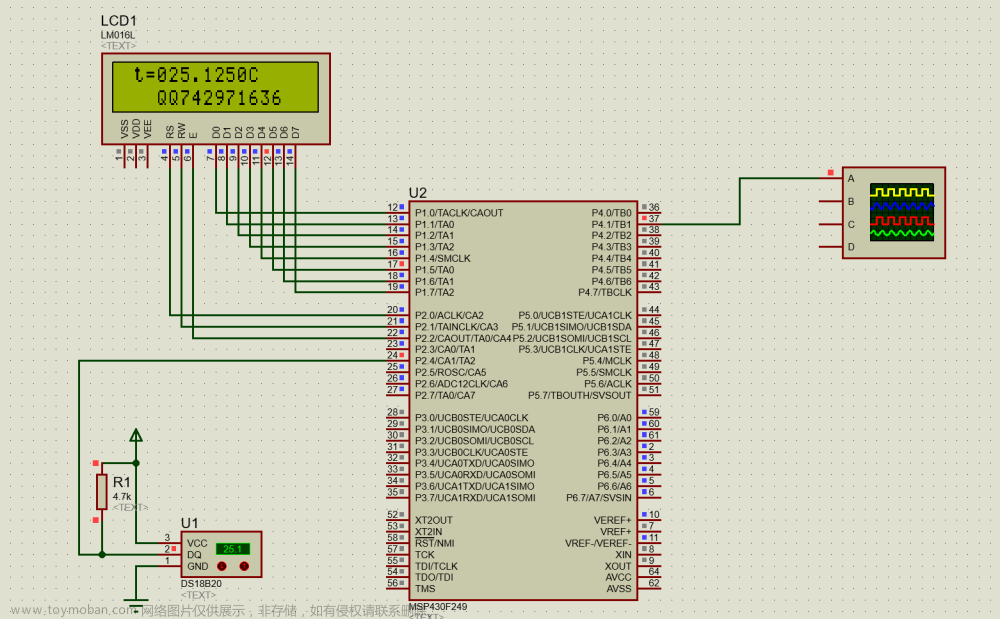

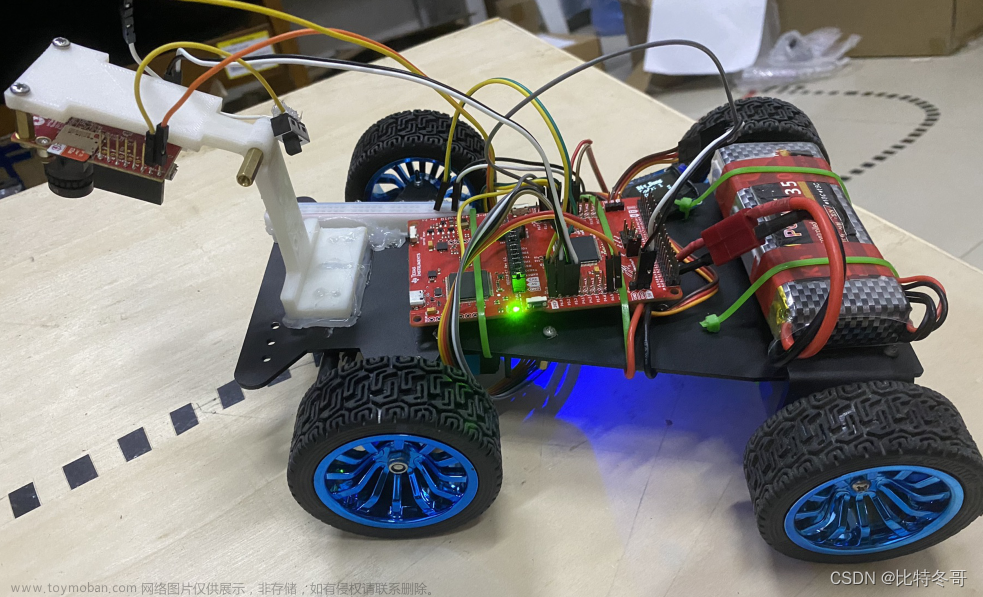

该篇以电机控速为例展开分析,假如你手上有一个编码器电机,其余配件若干,请你运用PID算法相关知识设计出一套完整的反馈路线。

相信大家最常用的设计路线是用定时器,那么这里我就以定时器来构思反馈路线。

- 编码器电机的变化源于所在ABZ三相的变化(一般编码器电机只有A相和B相,这里也以该俩相为例),所以先对该两项进行设计,可知定时器有输入捕获功能刚好可以用于捕获AB相的变化 【定时器一】。

- 每隔一定时间对电机速度进行一次检测,以及时响应未知变化 【定时器二】。

- 需对电机进行速度控制,也就是PWM设计 【定时器三】。

- 你需给定电机一个初速度,那么该怎么给呢,我的方法是你可以根据你检测电机的时间,也就是定时器二的时间所捕获到的AB相脉冲数做为初速度,PWM周期可根据实际脉冲数而设定。

简易框图如下:

二、PID算法

1. 位置式PID

位置式Pid就是位置闭环控制,位置闭环控制就是根据编码器的脉冲累加,测量电机的位置信息,并与目标值进行比较得到一个控制偏差,然后我们对偏差进行比例积分、微分的控制,使偏差趋近于0的一个过程。

-

优点:

位置式PID是一种非递推式算法,可直接控制执行机构(如平衡小车),u(k)的值和执行机构的实际位置(如小车当前角度)是一一对应的,因此在执行机构不带积分部件的对象中可以很好应用 -

缺点:

每次输出均与过去的状态有关,计算时要对e(k)进行累加,运算工作量大。

PID_VAR_TYPE Position_PID_Cal(PID * s_PID,PID_VAR_TYPE now_point)

{

s_PID->LastResult = s_PID->Result; // 简单赋值运算

//误差计算

s_PID->Error = s_PID->SetPoint - now_point;

s_PID->SumError += s_PID->Error; //积分误差累加

//积分限幅

PID_VAR_TYPE IOutValue = s_PID->SumError * s_PID->Integral;

if(IOutValue > s_PID->IntegralMax)IOutValue = s_PID->IntegralMax;

else if(IOutValue < s_PID->IntegralMin)IOutValue = s_PID->IntegralMin;

//PID计算

s_PID->Result = s_PID->Proportion * s_PID->Error // 比例项

+ IOutValue // 积分项

+ s_PID->Derivative * (s_PID->Error - s_PID->LastError); // 微分项

s_PID->PrevError = s_PID->LastError; // 简单赋值运算

s_PID->LastError = s_PID->Error; // 简单赋值运算

//输出限幅

if(s_PID->Result > s_PID->OutMax)s_PID->Result = s_PID->OutMax;

else if(s_PID->Result < s_PID->OutMin)s_PID->Result = s_PID->OutMin;

return s_PID->Result;

}

2. 增量式PID

增量式pid就是速度闭环控制,速度闭环控制是根据单位时间获取的脉冲数,测量电机的速度信息,并于目标值进行比较,得到了偏差。然后同样通过对偏差的比例、积分、微分进行控制,使偏差趋近于0的一个过程。

-

优点:

①误动作时影响小,必要时可用逻辑判断的方法去掉出错数据。

②手动/自动切换时冲击小,便于实现无扰动切换。当计算机故障时,仍能保持原值。

③算式中不需要累加。控制增量Δu(k)的确定仅与最近3次的采样值有关。 -

缺点:

①积分截断效应大,有稳态误差;

②溢出的影响大。有的被控对象用增量式则不太好;

PID_VAR_TYPE Increment_PID_Cal(PID * s_PID,PID_VAR_TYPE now_point)

{

s_PID->LastResult = s_PID->Result; // 简单赋值运算

//误差计算

s_PID->Error = s_PID->SetPoint - now_point;

//PID计算

s_PID->Result = s_PID->LastResult

+ s_PID->Proportion * (s_PID->Error - s_PID->LastError) // 比例项

+ s_PID->Integral * s_PID->Error // 积分项

+ s_PID->Derivative * (s_PID->Error - 2*(s_PID->LastError) + s_PID->PrevError); // 微分项

s_PID->PrevError = s_PID->LastError; // 简单赋值运算

s_PID->LastError = s_PID->Error; // 简单赋值运算

//输出限幅

if(s_PID->Result > s_PID->OutMax)s_PID->Result = s_PID->OutMax;

else if(s_PID->Result < s_PID->OutMin)s_PID->Result = s_PID->OutMin;

return s_PID->Result;

}

3. 比例外置式PID

此类运用相对较少,请自行查阅

PID_VAR_TYPE PID_Cal(PID * s_PID,PID_VAR_TYPE now_point)

{

s_PID->LastResult = s_PID->Result; // 简单赋值运算

//误差计算

s_PID->Error = s_PID->SetPoint - now_point;

s_PID->SumError += s_PID->Error; //积分误差累加

//积分限幅

PID_VAR_TYPE IOutValue = s_PID->SumError * s_PID->Integral;

if(IOutValue > s_PID->IntegralMax)IOutValue = s_PID->IntegralMax;

else if(IOutValue < s_PID->IntegralMin)IOutValue = s_PID->IntegralMin;

//PID计算

s_PID->Result = s_PID->Proportion *

(s_PID->Error + IOutValue + s_PID->Derivative * (s_PID->Error - s_PID->LastError) );

s_PID->PrevError = s_PID->LastError; // 简单赋值运算

s_PID->LastError = s_PID->Error; // 简单赋值运算

//输出限幅

if(s_PID->Result > s_PID->OutMax)s_PID->Result = s_PID->OutMax;

else if(s_PID->Result < s_PID->OutMin)s_PID->Result = s_PID->OutMin;

return s_PID->Result;

}

4. 积分限幅、输出限幅和PID参数整定

//设置PID输出范围

void PID_SetOutRange (PID * s_PID, PID_VAR_TYPE outMax,PID_VAR_TYPE outMin)

{

s_PID->OutMax = outMax;

s_PID->OutMin = outMin;

}

//设置PID积分范围

void PID_SetIntegralOutRange(PID * s_PID, PID_VAR_TYPE outMax,PID_VAR_TYPE outMin)

{

s_PID->IntegralMax = outMax;

s_PID->IntegralMin = outMin;

}

参数整定找最佳, 从小到大顺序查。

先是比例后积分, 最后再把微分加。

曲线振荡很频繁, 比例度盘要放大。

曲线漂浮绕大弯, 比例度盘往小扳。

曲线偏离回复慢, 积分时间往下降。

曲线波动周期长, 积分时间再加长。

曲线振荡频率快, 先把微分降下来。

动差大来波动慢, 微分时间应加长。

理想曲线两个波, 前高后低四比一。

一看二调多分析, 调节质量不会低。

5. 位置式PID和增量式PID的区别及抉择

- (1)区别

-

增量式算法不需要做累加,控制量增量的确定仅与最近几次偏差采样值有关,计算误差对控制 量计算的影响较小。而位置式算法要用到过去偏差的累加值,容易产生较大的累加误差。

-

增量式算法得出的是控制量的增量,例如在阀门控制中,只输出阀门开度的变化部分,误动作 影响小,必要时还可通过逻辑判断限制或禁止本次输出,不会严重影响系统的工作。 而位置式的输出直接对应对象的输出,因此对系统影响较大。

-

增量式PID控制输出的是控制量增量,并无积分作用,因此该方法适用于执行机构带积分部件的对象,如步进电机等,而位置式PID适用于执行机构不带积分部件的对象,如电液伺服阀。

-

在进行PID控制时,位置式PID需要有积分限幅和输出限幅,而增量式PID只需输出限幅

- (2)抉择

- 位置式PID控制的输出与整个过去的状态有关,用到了误差的累加值;而增量式PID的输出只与当前拍和前两拍的误差有关,因此位置式PID控制的累积误差相对更大;

- 增量式PID控制输出的是控制量增量,并无积分作用,因此该方法适用于执行机构带积分部件的对象,如步进电机等,而位置式PID适用于执行机构不带积分部件的对象,如电液伺服阀。

- 由于增量式PID输出的是控制量增量,如果计算机出现故障,误动作影响较小,而执行机构本身有记忆功能,可仍保持原位,不会严重影响系统的工作,而位置式的输出直接对应对象的输出,因此对系统影响较大。

三、初值获取

关于初值的设定可以根据以下3种方法获取。

1. 定时器输入捕获

定时器A0和A1开捕获模式(双边沿),分别接俩个电机的A/B相,每发生一个脉冲变化进一次捕获中断,中断里做计数操作。

void TIME()//配置编码电机接口

{

TA0CCTL1 = CM_3 | CCIS_0 | SCS | CAP | CCIE; // 捕获比较器1:双边沿捕获模式,捕获 TA0CLK 信号,启用捕获中断

TA0CTL = TASSEL_2 | ID_0 | MC_2 | TACLR; // P1OUT=BIT2;时钟源选择 SMCLK,分频系数为 1,计数器模式为连续计数,启用计数器清零

P1DIR &=~ BIT2; //初始化捕获IO口

P1SEL |= BIT2;

// 启用 Timer_A 中断和总中断

TA0CTL |= TAIE; // 启用 Timer_A 中断

__enable_interrupt(); // 启用总中断

}

#pragma vector=TIMER0_A1_VECTOR //定时器A中断处理

__interrupt void timer_A0(void)

{

switch(TA0IV) //向量查询,读取的话无需手动清零标志位

{

case 2: //捕获中断

count0++;

break;

case 10: //溢出中断

break;

default:

break;

}

}

2. 外部中断

将A/B相接外部中断引脚,设置触发模式,每发生一次跳变便进一次中断,中断内做计数操作。文章来源:https://www.toymoban.com/news/detail-578093.html

void init_encoders()

{

P1DIR &= ~BIT4; //设置P1.4口为输入

P1IN |= BIT4;

P1REN |= BIT4;

P1OUT |= BIT4; //配置P1.4上拉电阻

P1IE |= BIT4; //P1.4中断使能

P1IES |= BIT4; //P1.4下降沿触发中断

P1IFG &= ~BIT4; //清除中断标志位

_EINT();

}

#pragma vector = PORT1_VECTOR

__interrupt void P1_ISR(void)

{

_DINT(); //关总中断

if (P1IFG & BIT4)

{

count0++;

}

P1IFG &= ~ BIT4 ;

_EINT(); //开总中断

}

3. ADC采样

对电机的输出电压进行采样,可知 电机输出电压范围是 0~12V,所以是不能直接采集的,这时你需串联一个电阻进行分压,然后再将采集到的模拟信号转换为数字信号再根据PWM进行再次转化,最后将处理后的值当作初值运算。文章来源地址https://www.toymoban.com/news/detail-578093.html

void ADC_Init(void)

{

P6SEL |= BIT6;

ADC12CTL0 = ADC12ON + ADC12SHT0_8 + ADC12MSC;

ADC12CTL1 = ADC12SHP + ADC12CONSEQ_2;

ADC12MCTL0 = ADC12SREF_0 + ADC12INCH_6;

ADC12CTL0 |= ADC12ENC;

ADC12CTL0 |= ADC12SC;

_EINT();

}

//采样数据转换

float ADC_date()

{

float date;

date = ADC12MEM0*3.3/4065;

return date;

}

//采样中断服务函数

#pragma vector = ADC12_VECTOR

__interrupt void ADC12ISR(void)

{

......

}

到了这里,关于基于TI板MSP430 玩转PID的文章就介绍完了。如果您还想了解更多内容,请在右上角搜索TOY模板网以前的文章或继续浏览下面的相关文章,希望大家以后多多支持TOY模板网!