摘要:工业中有多种物料(本文为三种)需要上料,搅拌,排料的过程,通过分析流程,利用PLC实现过程的自动化。用博图软件进行编程,最后将自己的成果展示给大家。

一、工艺流程

当按下启动按钮时,物料一从出料口进入搅拌罐,接着当物料一到达最低液面,传感器检测到,此时物料一关闭。物料二,物料三从出料口进入搅拌罐,当达到最高液位,传感器检测到,此时停止物料的进入,与此同时搅拌罐中搅拌电机开始工作,当工作3分钟后,搅拌电机停止,物料排除通道打开,当液面下降到最低液面,传感器检测到,物料排除通道关闭,达到循环过程。

停止按钮:按停止按钮,当未进行完的流程,只有运行完此流程,才能停止。(按下启动才可恢复)

急停按钮:按急停按钮,立即停止流程。(按下启动才可恢复)

如图为大致的工艺模型(wincc界面)后续会发此流程的wincc上位机监控设计界面的制作流程。

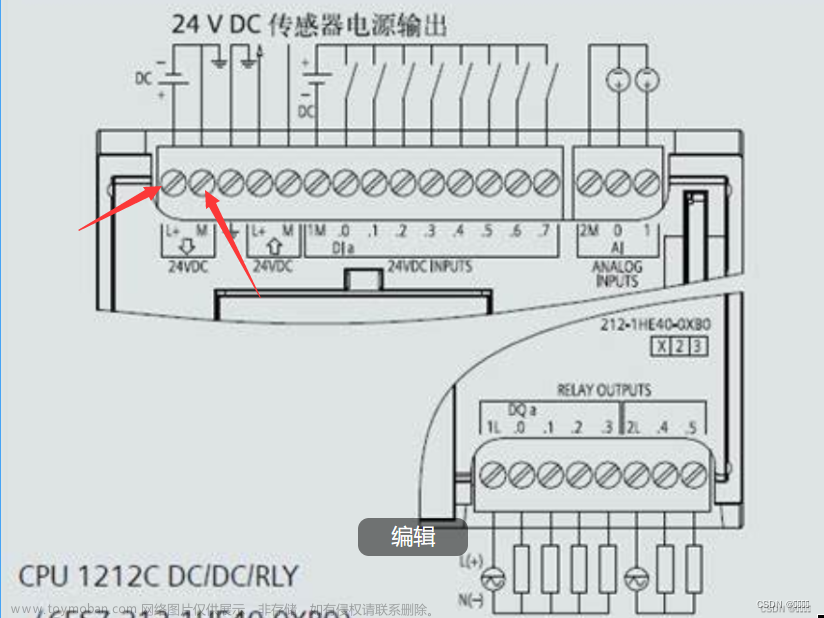

二、I/O分配

5个输入:启动、停止、急停、最低液位传感器、最高液位传感器、

5个输出:物料一出料口、物料二出料口、物料三出料口、搅拌机、送料口通道、

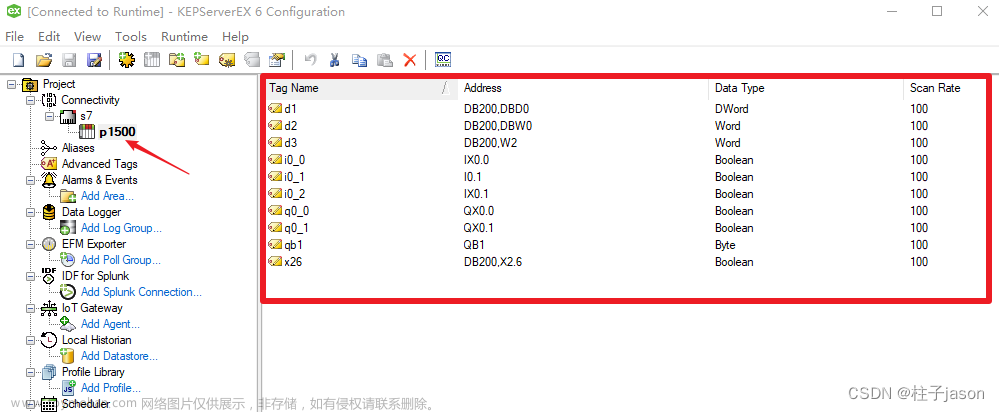

在博图v18中的变量及其地址如下图所示

三、顺序流程图

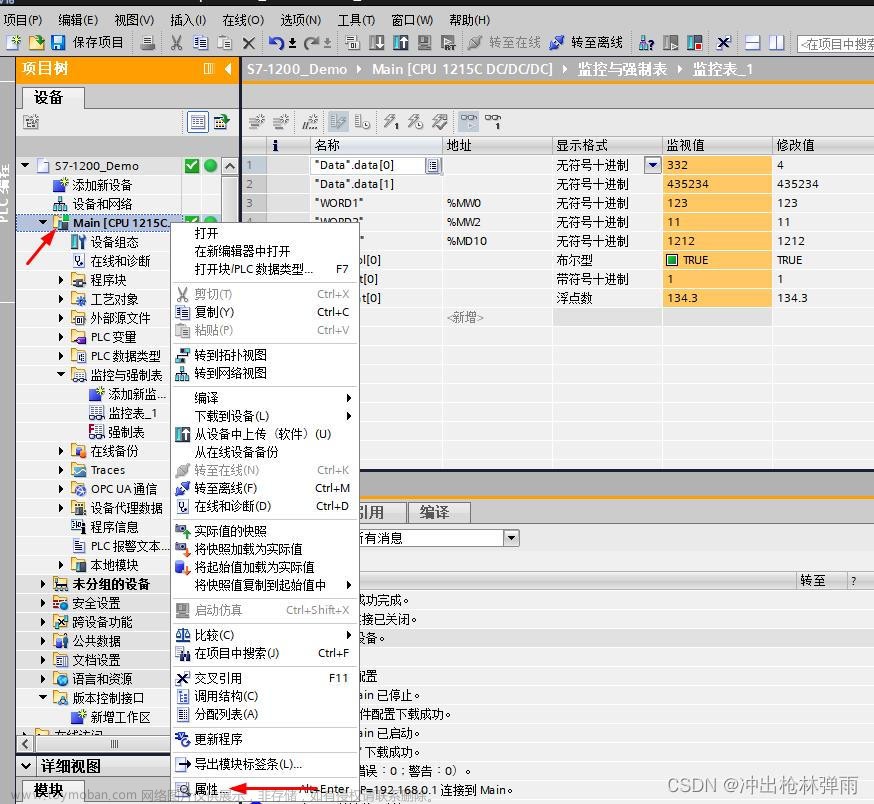

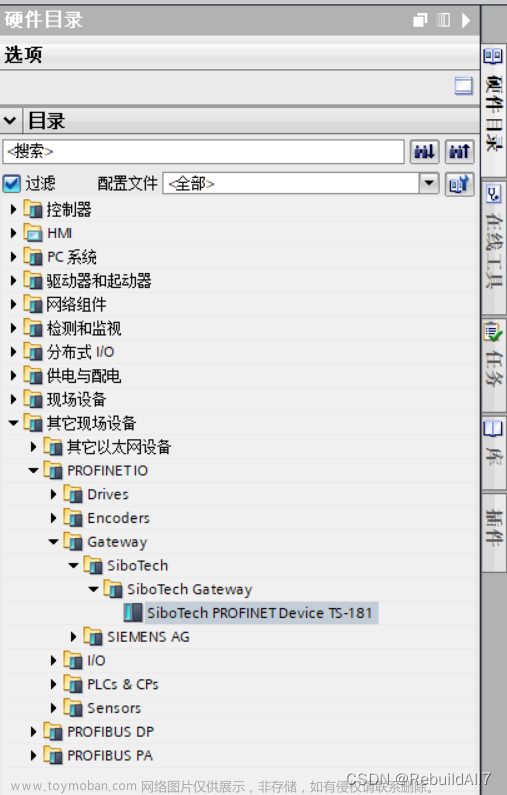

因为西门子PLC s7-1200不存在西门子PLC s7-200中的v存储器,但也不无碍。PLC s7-1200可以用它的DB块,对变量的管理更加方便。

如上图为此工艺流程的顺序流程图,使编程更加清晰,顺序性更强。

程序块中DB块的地址分布如下图

四、梯形图编程

将流程图进行转化为梯形图,(方法一:起保停,方法二:置位复位)

如下图为整个流程对应的梯形图(不唯一,属于个人编程结果)

程序段1-3为停止,启动,急停按钮的编程,

程序段4-8为第一步到第四步的流程步骤,采用置位复位指令进行配合使用,

程序段9-13为各步骤对应的输出情况,

(程序中由于仿真的时间原因,将搅拌机的工作时间改为5s,如果在工程实践中只需将定时器的PT数值进行更改)

五、梯形图编程思路

要对某个工艺流程进行编程,首先要清楚且熟悉工艺流程过程,确定流程的输入和输出,对输入和输出定义地址,设计出对应的流程图,将对应流程图进行转化为梯形图(方法一:起保停,方法二:置位复位),然后对程序进行仿真,根据仿真结果不断地调试程序,(当遇到难调的程序,当你感觉到快要调到EMO时候,这时说明你快调成功了)。

1.调程中总结的问题

(一)当达到高液位传感器的时候,正常情况是搅拌机工作5s过后停止,送料通道打开,但是程序中出现了 搅拌机工作5s过后没有停止且送料通道也打开。

原因:程序段12中当第三步常开触点闭合线圈输出然后自锁住了,当送料通道也打开没有将第三步线圈输出置位。

解决办法:将增加一个“流程步骤第4步”的常闭触点,这样就达到 搅拌机停止,送料通道打开。

(二)当到最高液位传感器时,正常情况下是物料二出料口和物料三出料口关闭,搅拌机开启工作,问题是物料二出料口和物料三出料口不关闭,与搅拌机同时工作。

原因:液位到达高位时,低位传感器也处于置位的情况 导致“流程步骤,第2部”始终处于工作的状态。

解决办法:要想第3、4步不受最低液位传感器的影响,就在最低液位传感器常开触点前加三个常闭触点,分别为“流程步骤第2步”常闭触点、“流程步骤第3步”常闭触点、“流程步骤第4步”常闭触点。

(三)按下急停按钮,做不到工艺流程立即停止工作,

解决办法:最无脑的办法是在每程序段中加入急停线圈常闭触点,(优点:简单无脑,缺点:编程比较耗时)。

六、总结

在实际的工业生产中主要面对的就是程序调试的问题,这时候就考验人的耐心,和能力,在一次次的失败中总结经验,“在游泳中学会游泳,在斗争中学会斗争”,最后我想说的“世上无难事,只怕有心人”。文章来源:https://www.toymoban.com/news/detail-783895.html

**//本文只是个人在闲暇之余设计的一套自动化流程(在仿真结果正确,且能够循环运作,才发表此文),在后续我还会做此流程装置的仿真,wincc界面,和不同的自动化流程装置,如您有不同的看法,还请提出,我会改进//**文章来源地址https://www.toymoban.com/news/detail-783895.html

到了这里,关于基于西门子PLC s7-1200 实现物料的上料,搅拌,排出的自动化过程。的文章就介绍完了。如果您还想了解更多内容,请在右上角搜索TOY模板网以前的文章或继续浏览下面的相关文章,希望大家以后多多支持TOY模板网!